液压缸最常见的失效形式是泄露,很多人都觉得液压缸泄露是密封设计有问题,其实并不尽然,液压缸泄露的因素很多,密封是直接原因,但是根本原因有可能是设计中考虑欠缺导致的,有三种可能造成密封泄露的原因,很多人在液压缸设计时都忽视了,下面我们咱们一一列举

1.液压缸缓冲设计,缓冲压力没有校验

当液压油缸质量较大或负载较大,运动速度较高(>12m/s)时,由于惯性力较大,具有很大的动量。在这种情况下,活塞运动到缸筒的终端时,会与端盖发生机械碰撞,产生很大的冲击和噪声,严重影响设备强度,甚至引起破坏性事故,因此需要设计缓冲装置来消除或减小这种撞击

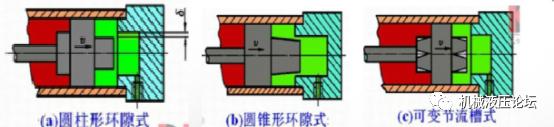

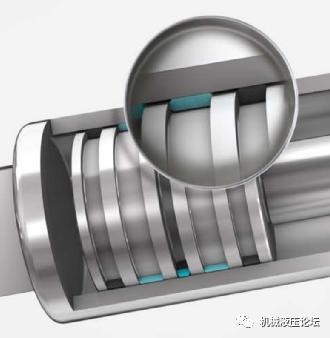

可以设计不同的缓冲装置来减小这种冲击的影响,常用的缓冲形式有如下几种,可以根据具体情况进行选择合适的缓冲形式。

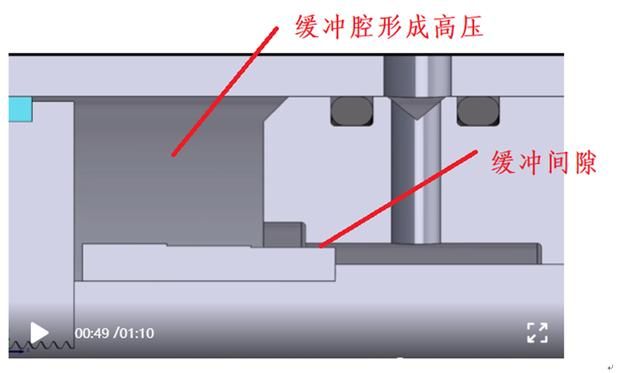

设计了缓冲的液压缸,在行程末端速度会慢下来,但是由于缓冲间隙很小,油液通过速度很慢,活塞杆又在惯性力(活塞和外部工作件惯性联合作用)作用下,对缓冲腔内的油液挤压,从而在缓冲腔内形成很高的压力,有时甚至比额定工作压力高很多,这时就需要对缓冲压力进行计算并做相应的校验工作

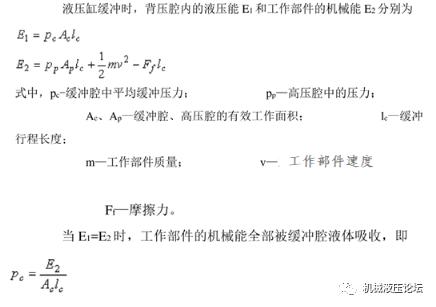

缓冲腔压力计算,缓冲形式及结构设计完毕,可以用如下公式进行缓冲压力的计算,比较复杂的缓冲形式需要用数值方法进行计算

密封的设计也需要考虑是否能承受缓冲压力,同时缓冲压力也会对缸筒的强度和端盖的连接强度产生影响,也要一并考虑

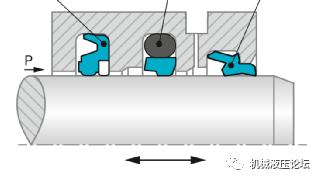

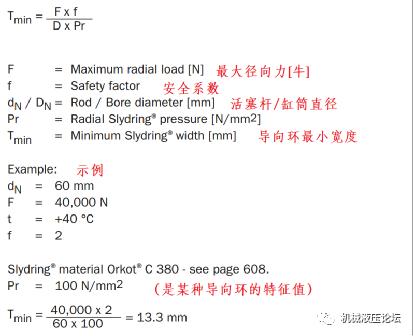

2.液压缸导向环设计

液压缸工作时做往复直线运动,在某些特定情况下,可能会承受径向载荷,这时就需要特别考虑了,我们都知道,活塞杆与端盖之间的间隙很小,受到径向力就可能使活塞杆与端盖产生金属摩擦接触,从而导致活塞杆被刮伤,产生的金属屑也会损毁密封圈,最终导致泄漏

因此需要设计导向套,并计算导向套是否能满足工况要求,下面是计算过程示例

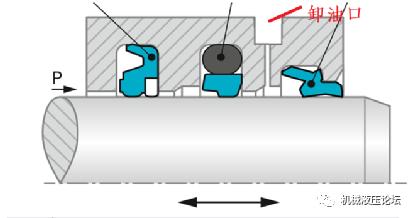

3.设计液压缸端盖密封卸荷孔

在液压缸设计时,我们一般都会设计防尘密封,在活塞杆来来回回的工作过程中,很容易在高压密封和防尘密封之间形成液压油累积,时间久了形成高压,尤其是液压油缸形程比较长时,更容易形成高压油腔,防尘圈在快速形成的高压油作用下,很容易失效

这时如果在高压密封和防尘密封之间设计一个卸油口通往油箱就很好地解决了这个问题。

关注加好友

关注加好友